Limpieza con chorro abrasivo

La limpieza con chorro abrasivo es una técnica de preparación de superficies metálicas utilizada para remover cascarilla de laminación, óxidos, pintura o materias extrañas mediante el uso de un abrasivo proyectado a altas velocidades. El chorro abrasivo es el método de limpieza más utilizado ya que proporciona una limpieza rápida, rentable y crea una superficie rugosa adecuada para una buena adhesión de la mayoría de los sistemas de recubrimientos.

El trabajo mediante este método debe realizarse de conformidad con las normas y reglamentos aplicables en materia de salud y seguridad laboral y ambiental.

¿Qué se necesita antes de la limpieza con chorro abrasivo?

El chorro abrasivo no elimina eficazmente el aceite, la grasa o los contaminantes químicos, como las sales y los cloruros. Por lo tanto, no se debe continuar ningún procedimiento de limpieza con este método hasta que todos estos contaminantes se hayan eliminado durante una limpieza previa. Si no se eliminan estos contaminantes químicos, la limpieza con chorro abrasivo los extenderá sobre toda la superficie, contaminará el abrasivo y dificultará la eliminación posterior de estos.

Eliminar el aceite, la grasa y otros contaminantes visibles se puede lograr mediante el uso de limpieza con solventes SSPC-SP1. Irregularidades de la superficie como bordes afilados, salpicaduras de soldadura o escoria, deben eliminarse en la medida en que lo exijan los documentos de contratación (especificación del proyecto).

La especificación del recubrimiento también podría requerir pruebas de cloruro para garantizar que las sales solubles depositadas no superen el límite permisible.

¿Qué condiciones ambientales deben monitorearse durante la limpieza con chorro abrasivo?

La humedad se condensa en cualquier superficie más fría que el punto de rocío del aire circundante. Por lo tanto, se recomienda que la temperatura de la superficie de acero esté al menos 3 °C (5°F) por encima del punto de rocío durante las operaciones de limpieza con chorro abrasivo. Se debe inspeccionar periódicamente la humedad, temperatura de la superficie y el punto de rocío durante la limpieza. Además, deben cumplirse todas las condiciones mencionadas en los documentos de especificaciones del recubrimiento y del proyecto.

¿Qué métodos se pueden utilizar para la limpieza con chorro abrasivo seco?

Los principales elementos que constituyen el soporte para la preparación de superficie con chorro abrasivo son:

- Compresor

- Tolva

- Mangueras

- Boquillas

- Otros (acoples, etc)

Los métodos de limpieza mediante chorro abrasivo en seco se pueden realizar de las siguientes formas:

- Usando aire comprimido, boquillas de chorro y un abrasivo

- Utilizando un sistema de recirculación de ciclo cerrado con aire comprimido, boquilla de chorro y un abrasivo, con o sin vacío para la recuperación de abrasivos y polvo.

- Utilizando un sistema de recirculación de ciclo cerrado con ruedas centrífugas y un abrasivo.

- Se pueden discutir métodos adicionales entre el contratista y aquellos que establecieron los requisitos.

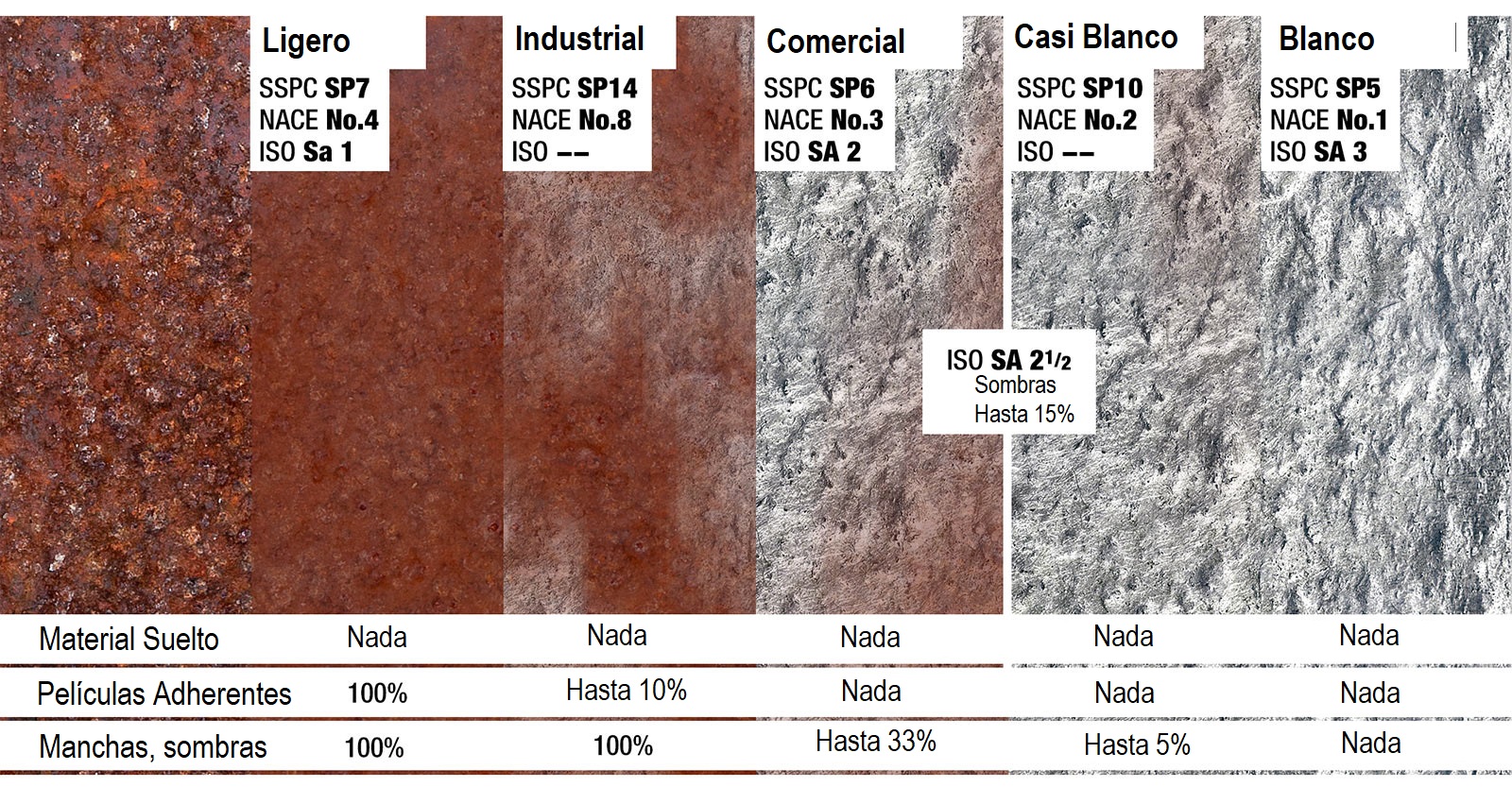

¿Qué niveles/grados de limpieza se pueden lograr mediante el uso de chorro abrasivo?

Los métodos de preparación de superficie con chorro abrasivo se organizan de mayor a menor grado de limpieza de la siguiente forma:

.png)

¿Cómo seleccionar el abrasivo?

Para seleccionar un abrasivo apropiado, es necesario considerar el tipo, grado y condición de la superficie del acero, los requisitos de acabado de la superficie y si es necesario reciclar o no el abrasivo. Los parámetros del abrasivo que afectan la preparación de superficie son:

•Forma: Partículas angulares generan un perfil de superficie angular mientras que las partículas redondeadas generan un perfil de superficie más pulido.

•Tamaño: A mayor tamaño de partícula abrasiva mayor será el perfil producido en la superficie limpiada.

•Velocidad del abrasivo: Cuanto mayor sea la presión de la boquilla, más rápida será la velocidad de limpieza.

•Densidad del abrasivo: Cuanto mayor sea la densidad o masa de una partícula abrasiva, más eficaz será en la eliminación de recubrimientos densos y se producirá un perfil de superficie más profundo.

•Dureza del abrasivo: La elección de la dureza abrasiva adecuada depende del tipo del grado de limpieza requerida. Generalmente, cuanto más duro sea el contaminante de la superficie, más duro deberá ser el abrasivo.

.png)

El abrasivo utilizado para la limpieza debe estar seco y libre de contaminantes, como aceite, grasa, etc. El compresor de aire también debe revisarse por contaminación de aceite y agua mediante la Prueba de papel secante .

¿Qué debe seguir después de la limpieza por chorro abrasivo?

Después de la limpieza con chorro abrasivo se deben eliminar depósitos visibles de aceite, grasa u otros contaminantes de acuerdo con la norma SSPC-SP 1 u otro método acordado por las partes responsables de establecer los requisitos y los responsables de realizar el trabajo.

Si hay polvo o residuos sueltos de la superficie, se pueden remover mediante cepillado, soplando los residuos con aire limpio y seco y aspirando. Algunas especificaciones de recubrimiento requieren que se realice una prueba de polvo en la superficie .

Inmediatamente antes de la aplicación del recubrimiento, toda la superficie deberá cumplir con el grado de limpieza especificado.

Perfil de rugosidad

La mayoría de las especificaciones de recubrimiento requieren una medición del perfil de la superficie mediante Press-O-Film (prueba de réplica) o un nombre comercial como prueba de cinta testex. El estándar de referencia para realizar esta prueba es ASTM-4417, método C o ISO-8503-1. El perfil de la superficie depende de la especificación del recubrimiento , la mayoría de las especificaciones requieren de 2 a 3 milésimas de pulgada.

.jpg)

Aplika Control Corrosión suministra los equipos y consumibles necesarios para la limpieza mediante chorro abrasivo y control de calidad del proceso, junto con asesoría técnica especializada para alcanzar el grado de limpieza requerido y el correcto desarrollo de especificaciones técnicas.